飞行模拟器滑油压力表仿真器设计

针对某型飞机飞行模拟器仪表系统的特点,以滑油压力表为例,对常用电流比值表 仿真器进行了研究,提出了利用同步器代替实装传感器的实施方案,并给出了基于CAN总 线的同步器实现方法。实践证明,该仿真器精度高、实时性强、扩展灵活,具有通用性和实 用性等特点。

飞机仪表是人与飞机的交互界面,为飞行员提 供飞机的高度、空速、升降速度、航向、姿态及发动 机的工作状态等信息。在实际飞行中,特别是在复 杂气象条件下飞行时,飞机仪表的地位尤为重要。 同时“仪表飞行”也是飞行训练的一个重要课目。因 此,在飞行模拟器的设计过程中,仪表仿真系统的 设计是影响飞行模拟器性能指标的关键因素之一。

仪表仿真系统就是在感观上给飞行员创造一 种与真实飞机一样的仪表环境,从而与视景系统相 配合模拟出飞机的飞行环境。由于仪表仿真系统需要模拟真实仪表的工作,因此在仪表仿真系统的设 计过程中,尽量采用实装仪表的指示器,以达到最佳 的仿真效果。

在某型飞机飞行模拟器的研制过程中,由于滑 油压力表、汽油压力表、进气温度表及燃油油量表等 电流比值表的原理结构特点,对实装指示器的改造 工艺困难、成本高,因此采用同步器直接驱动实装指 示器的方式来实现此类仪表的仿真,其特点是电路简单,工作可靠,仿真效果良好。本文仅以滑油压力 表为例,给出通用电流比值表仿真器的设计方法。

1.工作原理

1.1 基本原理

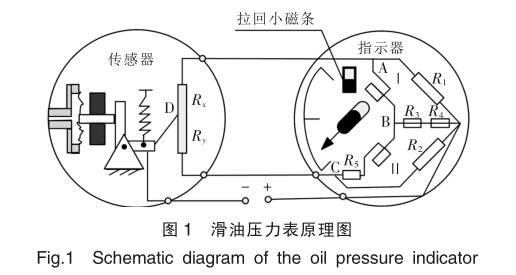

滑油压力表主要由传感器和指示器两部分组 成,传感器内主要有金属膜片(或膜盒)、传送机构 和电位器,用来感受滑油压力的大小并输出相应的 电信号;指示器主要是一个双线框的电流比值表, 将传感器输出的电信号转换为两线框的电流比值, 使指针在刻度盘上指示出被测滑油压力的大小。电 路图如图1所示。

滑油压力表的电路是一个电桥。其中,Ri、R2是 固定臂阻,Rx、Ry是可变臂阻,R3、R4是温度补偿电 阻,丨、II代表线框,R5是线框II的补助电阻。电流 从电源正极进入电桥后分为三路,中间一路电流经 电阻R3和R4再分为两路,分别流过丨、丨丨线框。两 线框电流的比值取决于A、C两点的电位,A、C两点 的电位则取决于电位器电刷D在电阻上的位置,即 取决于可变电阻Rx、Ry的大小。两线框的合成磁场 的方向取决于线框丨、丨丨的电流比值(/2从),也就是 说指针位置取决于线框丨、II的电流比值。

1.2电流比值公式

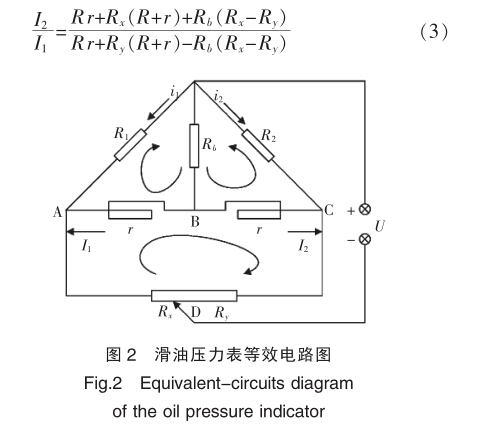

为了方便分析,图1的等效电路如图2所示。 设两线框的电阻值均为r( II线框的电阻r含补助电 阻R5),补偿电阻R3+R4=Rb,则可列出如下方程组: (/i+/2)R6+/i r—ii Ri_0

(K/1+/2)Rb+/2 r-i2 R2_0 (1)

I# r+(/2+/i)Ry-(/i+/2)Rx-/i r=0

解方程组(i)可得:

![]() /2 R1R2 r+RxRiR2+RxrR2+RbRxR2-R&RyRi /i R1R2 r+RyR iR2+RyrR i+R^RyR i-RbRxR2 当可简化为

/2 R1R2 r+RxRiR2+RxrR2+RbRxR2-R&RyRi /i R1R2 r+RyR iR2+RyrR i+R^RyR i-RbRxR2 当可简化为

(3)

固定臂阻R是不变的,在一定的温度下,线框 电阻r和温度补偿电阻Rb也是不变的,由式(3)可 知,这时两线框的电流比值只与可变电阻Rx、Ry有 关,与电源电压的大小无关。

令RjRyzRd,则式(3)可变为

h Rr-RbRd+(R+r+2Rb)Rx (4)

/i _Rr+(R+r+Rb)Rd-(R+r+2Rb)Rx (4)

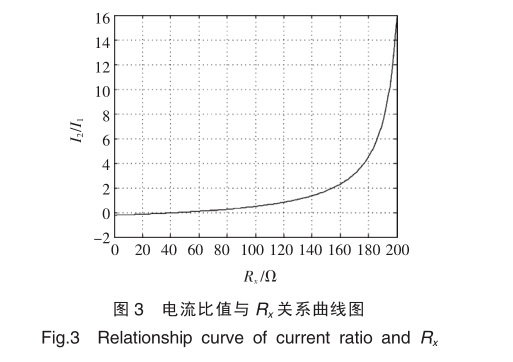

目前飞机上通用电流比值表各电阻值一般为 R_i200n、Rx+Ry_255n、r_280n(其中 R5=60Q)、穴3= 3300、R4_2i20n,于是可得电流比值(/2//i)以Rx为 输入的变化曲线如图3所示。

2.同步器设计

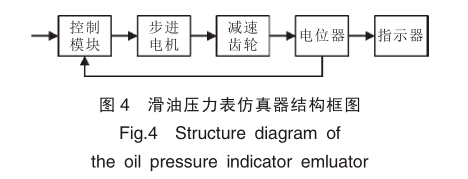

从滑油压力表的基本原理不难看出,当滑油压 力发生变化时,金属膜片将会变形而产生位移量,并 通过传动机构将位移量传送给电位器,使指示器中 的线框丨、丨丨的电流比值(/2//i)发生变化,从而表示出滑油压力的变化。本文所设计的滑油压力表仿真 器由同步器和实装指示器两部分组成,利用同步器 替代传感器来驱动实装指示器以方便控制。同步器 主要有电位器、传动机构(减速齿轮)、电机驱动单 元(步进电机)和控制模块四部分组成。结构框图如 图4所示。

2.1驱动单元的选择

电机驱动单元是带动传动机构进而带动电位 器旋转的动力装置。电机采用步进电机,步进电机 是将电脉冲信号转换成相应的角位移,输出与输入 数字脉冲对应的增量驱动元件,具有快速启动和停 止的能力。当负荷不超过步进电机所提供的动态转 矩值时,它能在瞬间实现启动和停止。步矩角和转 速在最大负载内不受电压波动和负载变化的影响, 也不受环境条件如温度、振动等的影响,仅与脉冲 频率有关。在不丢步的情况下运行,其步距误差不 会长期积累。只需要两路逻辑脉冲信号驱动,便可 将数字信号直接准确地转换为模拟指示输出,所以 本系统选用步进电机作为仿真同步器的驱动单元。

2.2传动机构的设计

传动结构主要包括减速齿轮、支架、轴承等。步 进电机输出轴通过减速齿轮与电位器的转轴相联。 电位器的输出信号一面驱动实装指示器的指示,另 一方面又可作为步进电机的位置反馈信号,以消除 因步进电机丢步所造成的仪表指示上的误差。

2.3控制模块的设计

控制模块主要是一只基于CAN总线的步进电 机控制器,用于接收飞行模拟器仪表控制系统信 号、控制步进电机等。选择CAN总线是因为在目前 常用的工业现场总线中,CAN总线具有实时性好、 抗干扰性和可靠性高、机制灵活和易于扩充等优 点。另外,由于CAN总线特有的非破坏性的总线竞 争仲裁方式,使其具有比其它总线更明显的优势。

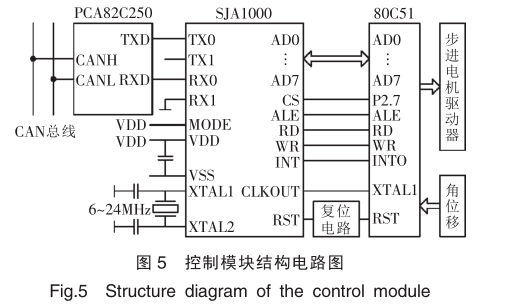

控制模块的硬件部分主要是指节点微处理器 与CAN总线通信控制器之间的接口电路、CAN总 线通信控制器与收发器之间的接口电路、微处理单片机首先通过CAN收发器接收飞行模拟器 仪表控制系统发出的滑油压力信号,并与步进电机 的位置信号进行比较,计算出步进电机所需动作的 角位移,然后控制步进电机进行动作,使实装指示器 指示出当前的滑油压力。控制模块所采用的CAN收 发器为PCA82C250,模块控制器采用80C51单片 机,总线控制器为SJA1000。

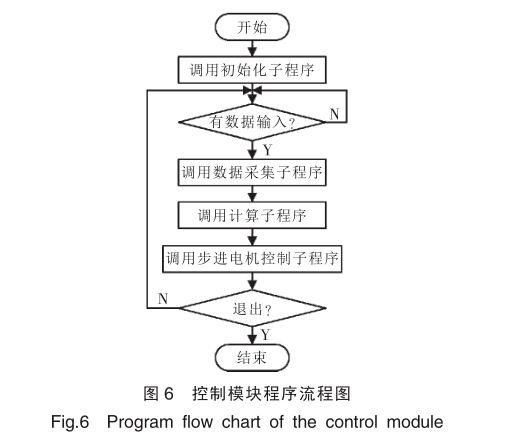

控制模块的软件设计包括四部分内容:系统初 始化、数据接收、数据采集和步进电机控制。流程 图如图6所示。

2.4插值算法的选择

滑油压力表为典型的非线性系统,为了减少非 线性导致的测量误差,通常采用分段线性插值或牛 顿插值多项式的方法来修正,但比较牛顿插值多项 式的方法,分段线性插值更优越,因为只要增加测量数据点,总可以使误差随测量数据点的增多而趋于 零。因此,本文采用分段线性插值法实现对滑油压 力表指示器的控制。考虑到节省运算量,同时又保 证插值的准确度,可以将压力测量范围根据所要求 的测量准确度分为若干个采样点,对相邻两个采样 点进行线性插值。对于某型飞机,滑油压力表的测 量范围为0〜15 kg/cm2,测量精度为1 kg/cm2,因此米 样点间隔可选择1 kg/cm2,结果如表1所示,其中 HYdi为采样点压力值(指示器指示值),Urf1为采样 点所对应的Rx两端电压值。

3.实验结果

根据表1制成插值表,便可对滑油压力表指示 器进行控制。为了验证本仿真器的仿真效果,以采 样点为测试点,从飞行模拟器仪表控制系统发出不 同的滑油压力信号,并对测试点进行实验测试,实 验结果如表2所示,其中HYd2为测试点压力值(由仪表控制系统发出),Ud2为测试点所对应的Rx两端 电压值。表1与表2的比较曲线如图7所示。实验结 果表明,本仿真器能够比较准确地模拟滑油压力表 的指示情况。

本仿真器已成功应用于某型飞机飞行模拟器的 研制,实践证明该系统通信可靠、性能稳定,仿真程 度高,完全适合模拟飞行训练的需要。

4.结语

本文以滑油压力表为例,分析了电流比值表仿 真器的实现方法,使飞行模拟器仪表控制系统实现 了对电流比值表指示的闭环控制,在通用性和模块 化方面具有良好的特性,大大简化了飞行模拟器的 研制工艺,也提高了仪表仿真系统的可靠性,具有广 泛的推广价值。